در صنعت سنگ زنی و پرداخت، اکسید آلومینیوم ذوب شده سفید یکی از قدیمی ترین ساینده ها است. آیا با سایر ساینده ها فرق دارد؟ در زیر ویژگیهای سایندههای مختلف را در دو حوزه انفجار ساینده و ساخت ابزار ساینده مقایسه میکنیم:

1. رسانه سندبلاست

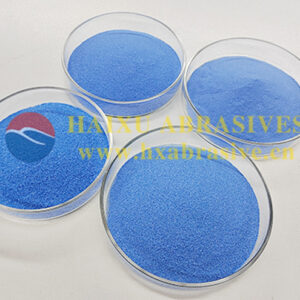

اکسید آلومینیوم ذوب شده سفید. این ماده ساینده ای است که پودر آلومینیوم-اکسیژن را به مایع تبدیل می کند و با سرد شدن متراکم می شود. هرچه نسبت ترکیب Al2O3 آن بیشتر باشد (محتوای Al2O3 آلومینا ذوب شده سفید 99٪ است)، سختی و توانایی برش و آسیاب قوی تر است. از زمانی که تولید انبوه در اوایل قرن بیستم آغاز شد، اکسید آلومینیوم ذوب شده سفید در اکثر مشاغل آسیاب مورد استفاده قرار گرفت. آلومینا ذوب شده سفید را می توان برای سنگ زنی ریز آلیاژ آلومینیوم، فولاد ضد زنگ، فلز، تمیز کردن سطوح فولاد کربن، آلیاژ کروم، آلیاژ مولیبدن، کاربید سیمانی و سایر فلزات استفاده کرد و همچنین می تواند برای مواد غیر فلزی مانند اکریلیک استفاده شود. پلاستیک، محصولات بامبو، چوب غیرفعال سازی سطحی محصولات تولیدی و شیشه.

اکسید آلومینیوم ذوب شده قهوه ای. نسبت ترکیب آلومینا ذوب شده قهوه ای کمی کمتر از کوراندوم سفید است و خلوص درجه اول 93-96٪ است. همچنین یک ساینده مصنوعی است که به روش ذوب ساخته می شود. با این حال، ماده خام آلومینا ذوب شده قهوه ای بوکسیت است، نه آلومینا با خلوص بالاتر. علاوه بر این، محصولات ذوب شده کوراندوم قهوه ای معمولاً به درجات مختلفی تقسیم می شوند که به دلیل تفاوت در تشکیل کریستال در قسمت های مختلف جاده ذوب ایجاد می شود. بنابراین، کیفیت کوراندوم قهوه ای بسیار متفاوت است. چقرمگی کوراندوم قهوه ای درجه یک بالاتر از کوراندوم سفید است که باعث می شود کوراندوم قهوه ای ساینده به عنوان یک ساینده اولیه با سختی بالا برای سناریوهای مختلف استفاده شود. برای سندبلاست در مقیاس بزرگ فلزات، فولاد کربنی، شیشه و سایر مواد، آلومینا ذوب شده قهوه ای انتخاب خوبی است.

ساینده گارنت. سختی ساینده گارنت در بین ساینده های طبیعی پیشرو است. نوعی شن سنباده طبیعی است. سختی گارنت با خلوص بالا نیز موهس 8.5 است. سطح جلو برای سندبلاست و … آماده می شود که مقرون به صرفه است. برخی از گارنت ها دارای مواد معدنی مانند اوماتیت هستند که می تواند بر خلوص گارنت تأثیر بگذارد که به نوبه خود بر راندمان انفجار تأثیر می گذارد.

کاربید سیلیکون سیاه. این یک ساینده با سختی بالاتر از ساینده های مبتنی بر کوراندوم است. فرآیند ذوب سایندههای کاربید سیلیکون سیاه، فرآیندی از مخلوط کردن ماسه کوارتز و آنتراسیت (یا کک نفتی) در یک کوره مقاومت گرافیت بزرگ برای واکنش است. سختی کاربید سیلیکون سیاه درجه یک بسیار بالا است و به Mohs 9.2 می رسد و محتوای SiC می تواند به 98٪ برسد. در عین حال، شکنندگی زیاد است و ذرات به طور مداوم در طول فرآیند سنگ زنی شکسته می شوند تا لبه های برش جدید را تشکیل دهند. بنابراین، توانایی آسیاب بالاتر از ساینده های مبتنی بر کوراندوم است. برای تمیز کردن و سندبلاست سرامیک، مرمر و گرانیت مناسب است و همچنین می تواند برای سنگ زنی ریز شیشه، آلیاژ آلومینیوم، محصولات مس و یشم استفاده شود.

کاربید سیلیکون سبز. فرآیند تولید کاربید سیلیکون سبز مشابه کاربید سیلیکون سیاه است، اما کاربید سیلیکون سبز معمولاً از آنتراسیت استفاده نمی کند، بلکه از کک نفتی به عنوان ماده اولیه اصلی استفاده می کند و نمک اضافه می کند. خلوص کاربید سیلیکون سبز بالاتر از کاربید سیلیکون سیاه است و محتوای SiC آن 99٪ است. سختی Mohs آن 9.4-9.5 است که باعث می شود کاربید سیلیکون سبز دومین ساینده بعد از الماس مصنوعی باشد. برای آلیاژهای منیزیم، آلیاژهای تیتانیوم و آلیاژهای کاربید تنگستن با سختی بالا، کاربید سیلیکون سبز را می توان به سرعت برش داد و وضوح بالایی را نشان داد. علاوه بر این، برای مواد غیر فلزی خاص، مانند شیشه سیلیکات کلسیم، شیشه کوارتز، شیشه بوروسیلیکات، شیشه نوری، جواهرات و یشم و غیره، عملکرد سنگ زنی عالی را نیز نشان می دهد.

رسانه انفجار مهره های شیشه ای. سختی مهره های شیشه ای Mohs 5-6 است و شکل ذرات کروی آنها باعث ایجاد خراش های مخرب بر روی سطح قطعه کار نمی شود. دانه های شیشه ای مورد استفاده برای لایه برداری سطحی، شیشه های سودا آهکی هستند که پس از ذوب مجدد شیشه های بازیافتی در کوره به روش فلوتاسیون شعله تولید می شوند. تاثیر کیفیت مواد خام بر روی دانه های شیشه ای در باقیمانده فلزات سنگین نهفته است. دانه های شیشه ای با محتوای فلز بالا بر صافی سندبلاست تأثیر می گذارد و همچنین به راحتی با مواد قطعه کار واکنش نشان می دهد. مهره های شیشه ای از نظر قیمت مقرون به صرفه هستند و می توان از آنها برای زیباسازی سطوح مختلف مواد فلزی استفاده کرد. اثر سندبلاست روشن تر از ساینده های زاویه ای قبلی است.

دانه های سرامیکی میدا بلاست (دانه های زیرکونیا). دانه های سرامیکی نیز یک ساینده مصنوعی است که به روش همجوشی تولید می شود و شکل ذرات کروی است. ماده اولیه اصلی تولید دانه های سرامیکی ماسه زیرکون است که محکوم به گرانی است. با این وجود، مهره های سرامیکی به دلیل مزایای نشکن، غیرآلاینده بودن، اثر لایه برداری شات با روشنایی بالا و خدمات طولانی، به طور گسترده ای برای پرداخت ریز قطعات الکترونیکی، قطعات هواپیما، مواد فولاد ضد زنگ، آلیاژهای آلومینیوم منیزیم، آلیاژهای تیتانیوم و سایر محصولات استفاده می شود. زندگی می تواند سطح محصول را زیبا کرده و ارزش افزوده محصولات فلزی را بهبود بخشد. در زمینه حمل و نقل هوایی، همچنین می تواند مقاومت در برابر خستگی فلزات را بهبود بخشد و تنش سطحی را از بین ببرد و چشم انداز توسعه بسیار گسترده است.

شن و ماسه پوست گردو. ماسه گردو که به نام ماسه پوسته گردو نیز شناخته می شود، فرآیندی است که در آن گردوهای خشک را می شکنند، پوسته آن ها را جدا می کنند و سپس آنها را به ذرات با اندازه های مختلف خرد می کنند. سختی ساینده ماسه گردو 2.5-3.0 است که با توجه به انواع مختلف هسته هلو متفاوت است. پوسته گردو با کیفیت خوب از پوسته گردو وحشی کوه چانگ بای هوازده است و سختی آن بیشتر از پوسته گردوی کاشته شده مصنوعی است. اگرچه سختی ساینده پوست گردو زیاد نیست، اما ویژگی قابل توجه آن جذب روغن قوی آن است. جذب روغن خوب، می تواند برای درمان سطحی مواد لکه دار، مانند موتورهای دارای لکه روغن، برای بهبود راندمان تمیز کردن استفاده شود. علاوه بر این، از ماسه پوسته گردو برای زیباسازی سطوح ابزار جراحی، آلات موسیقی فلزی، چوب گلف و سایر محصولات نیز استفاده می شود و ساینده آسیبی به قطعه کار وارد نمی کند.

رسانه های انفجار بی کربنات سدیم. (ساینده جوش شیرین) ساینده بی کربنات سدیم یک ذره ساینده است که با روش سنتز فیزیکی ساخته می شود. محلول در آب است، در حین سندبلاست جرقه ایجاد نمی کند و به قطعه کار زیر پرایمر آسیب نمی رساند. سختی Mohs آن 2.5-3.0 است و معمولاً در تمیز کردن رنگ خودرو و تمیز کردن تانکرهای نفتی در صنعت پتروشیمی استفاده می شود. در کشورهای خارجی از بی کربنات سدیم به عنوان ماده سندبلاست دندان نیز استفاده می شود. پس از سندبلاست با بی کربنات سدیم به راحتی با آب تمیز می شود و آلودگی ایجاد نمی کند.

2. صنعت ابزار ساینده

اکسید آلومینیوم ذوب شده سفید. کد ساینده WA/WFA است که به آن کوراندوم سفید نیز می گویند. و خود تیز شدن آن در بین ساینده های سنتی نسبتاً زیاد است. این مناسب برای تولید انواع برش، سنگ زنی خشن، سنگ زنی ریز، پرداخت خشن و ساینده ریز پرداخت می باشد. دانههای اکسید آلومینیوم سفید را میتوان در محصولات ساینده مختلف مانند چرخهای سنگزنی شیشهای، سر سنگزنی، دیسکهای برش رزین، دیسکهای آسیاب، سایندههای پوششدادهشده و سنگسنگها یافت. این ساینده ها عمدتاً محصولات فلزی معمولی را هدف قرار می دهند. اکسید آلومینیوم ذوب شده سفید سهم زیادی در بازار ساینده ها دارد و تولید کنندگان مختلف سال هاست که سخت کار می کنند که به بهبود کیفیت کوراندوم سفید کمک زیادی می کند. ساینده های کوراندوم سفید نه تنها از نظر اندازه ذرات کامل هستند، بلکه در جهت کم سدیم و چگالی ظاهری بالا نیز هستند. علاوه بر این، کوراندوم سفید با اندود ایریدیم که بر اساس کوراندوم سفید ساخته شده است، دارای چقرمگی و آب دوستی بالاتری نسبت به کوراندوم سفید معمولی است که می تواند به عنوان گزینه ای برای بهبود کیفیت ابزارهای ساینده استفاده شود.

اکسید آلومینیوم ذوب شده قهوه ای. کد ساینده A است. به آن کوراندوم قهوه ای نیز می گویند. چقرمگی آن بالاتر از WA است و خود تیز شدن آن به خوبی اکسید آلومینیوم سفید نیست. خواص اولیه و چقرمگی بالای آلومینا ذوب شده قهوه ای آن را برای سنگ زنی دیسک ها، چرخ های سنگ زنی بی ثمر، صیقل دادن ساینده های پوشش داده شده و غیره مناسب می کند. ثالثاً، کلسینه کردن آلومینا ذوب شده قهوه ای در دمای معین می تواند آب دوستی و استحکام کوراندوم قهوه ای را افزایش دهد، ضریب انبساط حرارتی کوراندوم قهوه ای را کاهش دهد و طول عمر و عملکرد محصولات ساینده را بهبود بخشد.

کاربید سیلیکون سیاه. کد ساینده C است که به آن کاربوراندوم سیاه نیز می گویند. کاربید سیلیکون سیاه ویژگی سختی بالاتری نسبت به کوراندوم دارد. عمدتاً برای تولید ابزارهای ساینده برای سنگ زنی سنگ مرمر، بتن و سیمان استفاده می شود. سنگ ریزه کاربوراندوم سیاه عمدتاً برای ساینده های پوشش داده شده استفاده می شود، عمدتاً از سری ماسه کاربید سیلیکون سیاه P استفاده می شود که برای سنگ زنی دستی فلزات، سطوح چوبی و محصولات بامبو استفاده می شود.

کاربید سیلیکون سبز. کد ساینده GC است که به آن کربوروندم سبز نیز می گویند. GC سخت تر از کاربید سیلیکون سیاه است و کارآمدتر آسیاب می شود. این عمدتا در ابزار ساینده برای گرانیت، سرامیک، شیشه و پانسمان کاشی استفاده می شود و همچنین برای تولید چرخ های سنگ زنی چند منظوره، سنگ زنی فولادی، سنگ زنی پالایش، چرخ های سنگ زنی PVC و سایر محصولات مناسب است. علاوه بر این، از آنجایی که کربوروندم سبز سایندهای با بالاترین سختی در بین سایندههای غیر فوقسخت است، اغلب برای کاهش هزینهها و پر شدن به سایندههای الماسی اضافه میشود.

آلومینا ذوب شده صورتی/اکسید آلومینیوم ذوب شده یاقوتی. کد ساینده PA است. نام دیگر PA اکسید آلومینیوم ذوب شده کروم است. آلومینا ذوب شده صورتی نیز یک ساینده آلومینا ذوب شده است. هنگامی که 0.5-2٪ اکسید کروم در طول فرآیند ذوب اضافه شود، ساختار کریستالی آلومینا تغییر می کند و مقاومت مکانیکی، چقرمگی و وزن مخصوص بهتری نسبت به کوراندوم سفید نشان می دهد. آلومینا ذوب شده صورتی برای تولید ساینده های چسبانده شده مانند چرخ های سنگ زنی شیشه ای و چرخ های سنگ زنی با چسب رزینی مناسب است و به ندرت در ساینده های پوشش داده شده استفاده می شود. مواد مورد نظر نیز عمدتاً مواد فلزی هستند. ساختار کریستالی منحصر به فرد آلومینا ذوب شده صورتی می تواند گرما را در هنگام سنگ زنی حذف کند، گرفتگی سطح فلز را کاهش دهد و وضوح چرخ سنگ زنی را بهبود بخشد.

کوراندوم تک کریستالی. کد ساینده MA است. نام دیگر آلومینا مونوکریستالی است. ذوب کوراندوم تک کریستالی فرآیندی از همجوشی آلومینا ذوب شده سفید و محصولات آلیاژی است. ذرات ذوب شده کریستال های مستقلی هستند و تقسیم بندی اندازه های مختلف ذرات به صورت مکانیکی شکسته نشده است. بنابراین، چقرمگی و استحکام ذرات ساینده بهتر از WA و PA است. و می تواند بیشتر با کلاسور متصل شود. آلومینا مونوکریستال عمدتاً در تولید چرخ های سنگ زنی سرامیکی و چرخ های سنگ زنی برش استفاده می شود. برای سنگ زنی فولاد بلبرینگ، آلیاژ تیتانیوم، آلیاژ وانادیوم، فولاد ضد زنگ آستنیتی و صفحات ضد اثر انگشت، کارایی و عمر مفید ابزارهای ساینده بسیار بهبود یافته است.

اکسید آلومینیوم ذوب شده زیرکونیا. کد ساینده ZA است. اکسید آلومینیوم ذوب شده زیرکونیا یک ساینده معمولی با بالاترین مقاومت در برابر سایش (ساینده نسبتاً فوق سخت) تاکنون است. از مواد زیرکونیوم و آلومینا از طریق ذوب در دمای بالا و خنک شدن سریع ساخته شده است. یک استفاده معمولی از آلومینا زیرکونیا تولید چرخ های سنگ زنی سنگین است. مکانیسم خرد کردن ذرات کوراندوم زیرکونیوم نیز از طریق ریختن مواد ساینده برای تشکیل یک سطح لبه برش جدید است. هر بار که ذرات می ریزند، کریستال های کوراندوم زیرکونیوم می ریزند. اندازه کریستال اکسید آلومینیوم زیرکونیا یک بیستم اکسید آلومینیوم سفید است، چقرمگی آن ده ها برابر اکسید آلومینیوم قهوه ای است و استحکام فشاری و چگالی ظاهری آن بسیار بیشتر از دانه های معمولی اکسید آلومینیوم است. اکسید آلومینیوم ذوب شده زیرکونیوم را می توان برای سنگ زنی بدون مرکز چرخ های سنگ زنی شیشه ای، چرخ های سنگ زنی سنگین، چرخ های سنگ زنی رزین، چرخ های سنگ زنی ریل راه آهن و سایر ساینده ها و دیسک های صیقل دهنده متصل، چرخ های سنگ زنی نایلونی انعطاف پذیر و سایر ساینده های پوشش داده شده در ماشین ابزار استفاده کرد. ، و عملکرد آن بسیار بهبود یافته است. واضح. اکسید آلومینیوم ذوب شده زیرکونیا برای سنگ زنی با بارهای سنگین ماشین آلات مانند ماشین های برش با قدرت بالا، آسیاب های سنگین و سنگ زنی تجهیزات هوشمند مناسب تر است.

اکسید آلومینیوم سرامیک (SG Abrasive/Sol-gel oxide Aluminium). کد ساینده SG است. فرآیند تولید دانه ساینده SG پیچیده تر است و همچنین روش ذوب ساینده سنتی را زیر و رو می کند. با حل کردن مواد خام، افزودن مواد افزودنی برای تهیه ژله و خنک کردن و کلسینه کردن به دست می آید. مکانیسم سنگ زنی اکسید آلومینیوم سرامیکی، شکستن و ریزش ذرات در مقیاس نانو است. می توان تصور کرد که این امر چقدر انقلابی برای بهبود خود تیز شوندگی و طول عمر ساینده است. نه تنها این، تولید کنندگان پیشرفته اکسید آلومینیوم سرامیکی نیز نوآوری های بیشتری در شکل ذرات انجام داده اند. ذرات پولکی مثلثی، ذرات هرمی مثلثی و ذرات ستونی همگی اشکال جدید کوراندوم سرامیکی هستند. دانه های ساینده SG توسط شرکت 3M اختراع شد و شرکت های ساینده معروف بین المللی مانند Saint-Gobain و حلقه اسب آلمانی محصولات کوراندوم سرامیکی خود را توسعه داده اند، اما عملکرد به خوبی سری 3M Cubitron نیست. دانه های ساینده سرامیکی را می توان برای آسیاب ریز فولادهای خاص مانند سنگ زنی ورق هوافضا، فولاد تحمل سختی بالا، آلیاژ نیکل کروم و آلیاژ تیتانیوم استفاده کرد. ارتقاء کوراندوم سرامیکی بهبود راندمان سنگ زنی، صرفه جویی در نیروی کار و هزینه های پرداخت بعدی را ممکن می سازد. راندمان کار چرخ های سنگ زنی شیشه ای، چرخ های سنگ زنی روکش دار و چرخ های سنگ زنی رزین ساخته شده از آن به ترتیبی بهبود یافته است و شرایطی را برای سنگ زنی و برش رباتیک ایجاد می کند.